随着国家住宅产业化政策的广泛深入推行,现场劳动力成本的大幅提高,施工环境绿色化要求的进一步强化,节材、节能、低碳等相关法规的全方位实施,为墙板的大范围应用,也为“成组立模”的快速发展提供了前所未有的发展机遇。

装配式建筑构件以平模制作最为普遍,就是在模台平面上进行模具组装、混凝土浇筑、构件蒸养等生产工序。这种模台式生产方式的缺点是占地面积大,生产效率低,需要配备大量的模台进行生产线式的生产,需要大量的人力操作,同时由于使用模台进行生产时,构件底面是模台面,上面是浇筑后人工抹光面,上表面的质量很难保证和控制,导致上表面的表面粗糙度及平面度都很差,另外构件成型后还需要进行翻转,工序复杂。

一、什么是成组立模

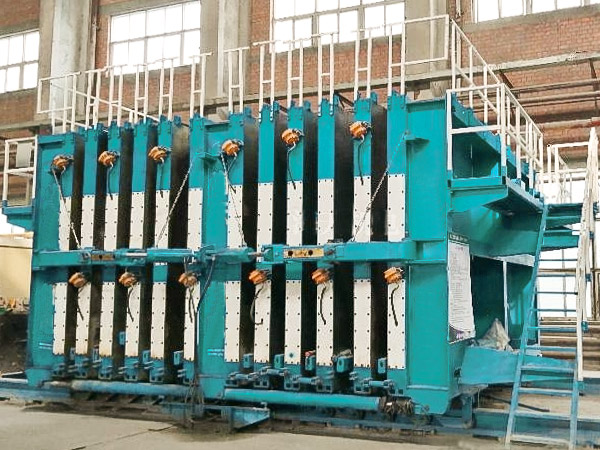

立模,顾名思义就是相对于平模来说,把模台立起来操作的生产方式。

二、成组立模有什么特点

立模生产相对于平模来说,其优点在于:

(1) 充分利用竖向空间,节约水平空间;

(2) 构件的两个最大表面均是模板成型面,质量和精度大大提高,取消了预养和抹面工序;

(3) 适合免振捣自密实混凝土成型,便于自动化集约式生产的实现;

(4) 立模的蒸养是模板内部加热盘管加热,热效率高,能量损耗小。

(5) 采用立模成型工艺充分利用了车间的纵向高度空间,占用车间水平面积降低到平模的1/3以下,相同面积车间产能提高,自动化和浇筑成型设备集中布置,设备的运行效率得到明显提升。

(6) 采用立模成型工艺免除了抹面工序,减少工人数量40%以上,免除抹面工序节约至少3~5h。成组立模可实现多块构件集中浇筑,浇筑时间缩短,加之成组模采用液压系统和磁盒固定等快速方式,开合模时间也有缩短。

(7) 立模成型总时间相比平模缩短4~6h,立模成型构件的生产周转次数提高约20%~25%。立模成型工艺实现自动高效蒸养,热量损耗降低,水泥水化热量被充分利用,蒸养温度降低10℃以上,时间也缩短1~2h,节能效果明显。

三、成组立模装备的发展趋势

装备的系统集合创新是成组立模行业今后的中心工作。通过系统集合创新,将为墙板业、工业化房屋制造业、传统建筑业提供一批高水平、全新理念的墙板装备生产线。

(1) 多模腔挤压成型式成组立模:以成组立模的形式挤压生产出大方孔板(传送带生产型)。

(2) 步进挤压式成组立模:同上(主机移动型)。

(3) 大规模集成式成组立模:每台成组立模一次可生产50~100块墙板,适用于大规模生产线。

(4) 整间板大幅面成组立模:幅面面积可达3m×6m。

(5) 预应力成组立模:可生产预应力墙板、预应力楼板、预应力屋面板。

(6) 二次成型式成组立模:可生产二次浇注的复合夹芯板。

(7) 两步成型式成组立模:可生产高致密度墙板。

(8) 不漏浆式成组立模。

(9) 不漏浆式芯管。与不漏浆式成组立模联合可生产泡沫水泥板、泡沫石膏板、石膏板。

(10) 压力搅拌机:可负压搅拌、正压排料,生产出表面无气孔的高品质墙板。正压搅拌、正压排料可生产泡沫水泥板、泡沫石膏板。

(11) 新能源保温养护罩:养护过程可节能50%。

(12) 成组立模生产线全自动控制系统:可提供生产工艺过程控制和生产管理成本控制。

四、结论

(1) 成组立模制作预制混凝土内墙板具有提高构件质量、节约生产场地、提升生产效率、降低生产成本和养护能耗的巨大优势。

(2) 通过立模板变形控制、钢筋骨架和边模一体制作和尺寸偏差控制、防漏浆、预留预埋定位控制、混凝土质量控制、浇筑控制和养护控制等一系列质量控制措施,成组立模制作的内墙板质量得到明显且稳定的提高。