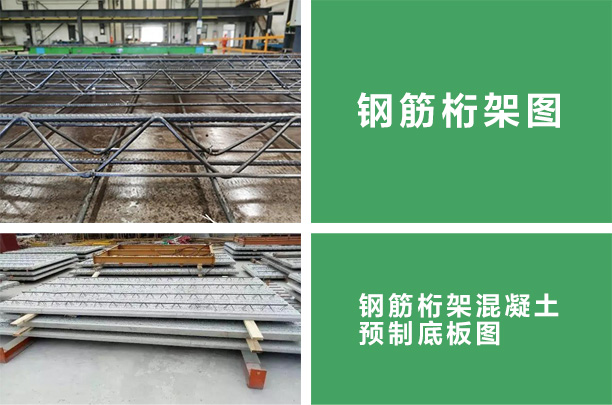

钢筋桁架混凝土叠合板由分布钢筋和受力钢筋制作成的钢筋网,上弦钢筋、下弦钢筋通过腹杆相连形成钢筋桁架,并将钢筋桁架下半部分与混凝土浇筑在一起,形成预制底板。钢筋桁架叠合板能广泛应用,主要是由于桁架的存在,与普通钢筋混凝叠合板相比多配置了桁架钢筋。在施工阶段,由于桁架钢筋的存在,使叠合板中和轴上升,提升了底板刚度。在使用阶段,桁架可以使上下层混凝土协同工作、共同受力,整体性强。

钢筋桁架混凝土叠合板生产工艺流程

该项目采用当时的规范进行构件标准化生产,各生产流程如下:

(1)准备工作

首先需要进行人工将模台上的混凝土残渣进行松动处理,然后用模台清理机清理大规模的残渣,后续旋转滚刷对模台表面进行精细清理,然后用除尘器对扬尘进行处理,保证过程施工的精细。需要注意的是如果设备清理后的模台依旧不干净,则需要进行人工二次清扫;当设备故障时,可直接用人工进行模台清理;模具清理时,应保证所有拼接处均被处理干净,确保组模时无尺寸偏差;还有就是模具上下基准面必须清理干净,便于保证构件的整体厚度符合设计要求。

模具清理完成后,后续可将DWG格式图纸上传至控制划机线的主电脑上,在确定基准点后,划机线将自动进行划出模具组装边线及预埋件安装位置。同时可以在编程时进行局部优化,在同一模具台上同时进行多个预制构件生产工作,提高模台使用率。

(2)模具制作

叠合板的生产需要大量的模具,模具的尺寸和质量很大程度的影响叠合板的质量,因此模具的要求是非常高的。模具的外形尺寸应符合深化设计的要求,误差也需控制在影响范围之内。刚度、强度同样也经过计算后满足设计要求,避免出现胀模,跑模现象。并且模板表面需要有较高的平整度,保证后续薄抹灰的工艺。

模具拼接完成后,需要进行脱模剂喷洒,然后用刮平器对喷洒的脱模剂进行扫抹,保证其均匀性和厚度。如若刮平器扫抹的结果不符合要求,则需要人工进行二次抹匀。如无特殊要求,可采用水性脱模剂。

(3)钢筋工程:

半成品钢筋(即钢筋原材)的焊接、切割、成型的加工全部在构件加工厂的加工车间进行,车间在配筋工作中,严格控制尺寸,同时甲方委托监理公司安排驻场监理进行监督验收,保证钢筋的屈服强度、极限抗拉强度、伸长率以及重量偏差符合设计要求,个别存在偏差不得超过最大值的1.5倍。钢筋焊接严格按照《钢筋焊接验收规程》JGJ18的要求,对接前做到样板先行,并按同规格钢筋累计接头300次为一检验批进行三弯三拉抽样检验。由于叠合板的钢筋保护层较小,这也要求钢筋的骨架尺寸必须要精确,故需采用专门的成型架进行成型。

(4)混凝土浇筑及振捣

混凝土在浇筑之前,应首先检查钢筋绑扎情况、模具以及相关预埋件的预埋情况。生产车间在自检完成之后,填写隐蔽工程验收单,并上报至技术质检科,在质检科验收完成之后上报驻场监理,驻场监理逐项验收合格后,签字确认后方可进行浇筑混凝土。混凝土浇筑时,通过布料机扫描到基准点进行自动或者手动浇筑,同时一般采用振动平台进行振动。当振动平台工作至混凝土表面无明显气泡溢出时,即可停止振捣,同时清理模具、模台、地面上残留混凝土;

混凝土在初凝时应进行表面拉毛,拉毛要求平整,顺直,一般用塑料抹子粗磨拉毛,并且需注意预埋管线盒位置,保证在3-5mm左右。此处是生产构件成本的主要增量,主要是因为资本的逐利性和整体供应链之间的关系,根据以往相关学者研究,预制厂规模越大,日产值越高,混凝土的成本增量会适当降低。

混凝土浇筑完成后应立即进行养护,一般叠合楼板和叠合楼梯采用低温蒸汽养护,首先在构件表面铺设专用的油毡支架,再将油毡放置在支架上并且覆盖整个构件表面,并且间隔300mm以保证混凝土在散热保温之间保证一个透气循环。一般蒸汽养护温度在15°左右,保护构件成型,避免内外温差产生应力裂缝。

(5)模具拆除

试压混凝土,一般达到吊装强度(不小于混凝土强度75%且不小于20MPA)可拆除模具。由于叠合板是水平浇筑,拆模中需要水平吊装到翻转去,在翻转区采用特殊工艺进行翻转竖立。拆模时尽量不用重物击打模具,拆模完成后吊装至冲洗区进行水面冲洗,最后冲洗入库。

结语

装配式建筑是绿色建筑发展的重要一环,叠合板是装配式建筑中应用较多的构件。叠合板的施工质量关系整个装配式建筑的施工质量。

玛纳公司设计开发的长线台座预制叠合楼板生产线特点是台座和模具固定不动,工位作业流动。每一道工序都由轨道移动的专用机械进行作业,如清理涂油机、划线机、模具和钢筋骨架运送机、混凝土轨道运料车、浇筑车等。生产过程由数控电脑监控,机械化作业,操作人员少、效率高。